Hvorfor stoler kunderne på og fortsætter med at samarbejde med os? Lad os tale om dagens reaktorlevering

Forord

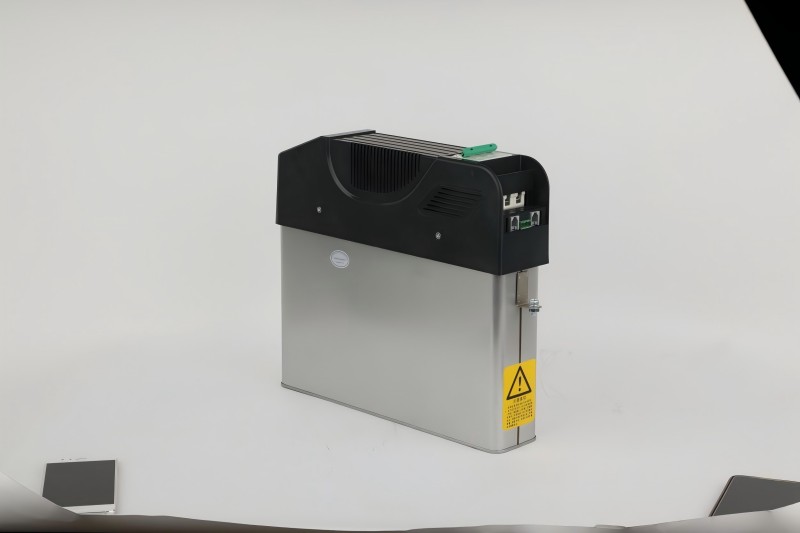

I morges, i leveringsområdet for Wenzhou-produktionsbasen, 1.000 CKDG-serien lavspændingserienreaktorerblev fyldt i standard eksporttræer og satte af sted til Ningbo -port. Denne batch af udstyr sendes til den thailandske gruppe Industrial Park for det harmoniske kontrolprojekt i det reaktive kompensationsskab i dets strømfordelingssystem. Denne kunde har købt 90 ordrer fra vores reaktorer siden 2018 og har placeret ordrer næsten hver måned. Det tog kun 120 timer fra at underskrive til levering af denne ordre. På det sydøstasiatiske marked har vi opretholdt en kundekøbsrente på mere end 91% i fem år i træk, og fiaskensfejlhastigheden for udstyret har forblevet stabilt på 0,01%.

Teknisk positionering af reaktorer

Som kernekomponent i det reaktive strømkompensationssystem er lavspændingserienreaktorerPåtager sig de vigtigste funktioner ved at undertrykke harmonik og stabilisere elnettet. CKDG -serieprodukterne vedtager en fuldt lukket jernkorestruktur med en nominel kapacitet på 80 KVAR. I et 400V -distributionsnetværk kan enheden absorbere mere end 31% af den 5. og 7. karakteristiske harmoniske strømme, der komprimerer systemets samlede harmoniske forvrængningsgrad fra 35% til inden for 5% sikkerhedstærsklen. Viklingen vedtager H-klasse isoleringsmateriale for at sikre kontinuerlig drift i et højt temperaturmiljø på 180 ° C. Kernelamineringsnøjagtigheden styres i et tolerancebånd på 0,02 mm for at sikre, at den magnetiske flux ikke er mættet under 150% overbelastningsbetingelser. Den tropiske specielle model har bestået den 2000-timers saltspray-test og har en livscyklus på 120.000 timer i et 40-graders Celsius 95% fugtighedsmiljø.

Kvalitetssystemet bygger grundlaget for tillid

Det kvalitetskontrolsystem, vi har etableret, løber gennem hele produktets livscyklus. På råmaterialesiden bruger vi et spektrometer importeret fra Tyskland til at udføre 100% test på hver rulle siliciumstålplade for at sikre, at jerntabsværdien stabilt kontrolleres under 1,75W/kg (industriens gennemsnit er 2,3W/kg). I viklingsprocessen bruger vi et servo -spændingssystem med en præcision på 0,3% for at sikre, at kløften mellem spirallag er ≤0,15 mm. Hvert færdigt produkt skal bestå den 24-timers fuld belastningstemperaturstprøvning designet af os, og temperaturdataene for nøgleknuder uploades til den selvudviklede skyplatform i realtid. Det er dette strenge system, der understøtter den fremragende rekord på 0,008% svigtfrekvens i leveringen af 9.200 udstyr i Sydøstasien på tre år. Efter 35.000 timers drift af 680 pc'erserienreaktorerKøbt af Chalathai Group I 2019 opdagede vi, at induktansfaldet kun var 0,28%, og isoleringsmodstanden forblev over 18GΩ-disse data bekræfter troværdigheden af vores kvalitetsengagement.

Analyse af fremstillingsteknologiske fordele

Produktionsbasen er udstyret med otte fuldautomatiske produktionslinjer og opnår tre kerneteknologiske gennembrud. Den snoede robotarm afslutter det nøjagtige arrangement på 42 meter kobbertråd pr. Minut, og produktionstiden for en enkelt spole er 37 sekunder. Det fem-akset laserskæresystem opnår 0,02 mm skæringsnøjagtighed af siliciumstålplader, og den materielle udnyttelseshastighed når 96%. Det modulære design understøtter skift af produktspecifikationer inden for femten minutter, og det standard træboksemballagesystem er velegnet til det fulde sortiment af 7-800 KVAR-produkter.

Effektiv demonstration af leveringsevne

Den 120-timers leveringscyklus i denne thailandske orden skyldes det effektive driftssystem for fabriks direkte levering. Vi nedbrydes automatisk ordrekrav gennem det intelligente fremstillingssystem, og råmaterialet Inventory og leverandører er forbundet i realtid for at opnå præcis materialeforberedelse. Produktionslinjen har evnen til at producere blandede strømme af flere specifikationer, og den tid, der kræves til at skifte produktspecifikationer, er blevet reduceret fra de traditionelle fire timer til femten minutter. Logistiklinket vedtager en standardiseret emballageløsning, og træboks stødbestandig modulmontering er afsluttet på forhånd, hvilket øger belastningseffektiviteten med tre gange. Ved at tage den presserende rækkefølge fra en chilensk kunde sidste torsdag som et eksempel opnåede vi 28 timers grænseoverskridende levering fra fabrikken ved at optimere forudgående undersøgelse af toldklareringsmaterialer og koordinering af eksklusive flyvninger. Data fra de sidste tre år viser, at fabrikken direkte leveringsmodel har opretholdt en 100% leveringsrate til tiden for ordrer, og svarhastigheden for presserende ordrer er steget med 67% sammenlignet med branchens gennemsnit.

Garanti for fuld cyklus

Det pragmatiske servicesystem, der er bygget af vores Geyue Electric, tager altid kundebehov som kerne og sikrer den stabile drift af udstyr gennem en tre-niveau responsmekanisme. NårserienreaktorerEr unormal, lover vi, at indenlandske kunder får teknikere til at ankomme til stedet inden for 48 timer. Den uafhængigt udviklede fjerndiagnoseplatform bruger AES-256 krypterede kanaler til at transmittere data i realtid og opnå 98% fejlplaceringsnøjagtighed. Sidste år brugte et kemisk anlæg i Jiangsu denne platform til fjernt at vejlede udskiftningen af temperatursensorer og brugte kun 320 yuan for at undgå tabet af at returnere hele maskinen til fabrikken. Fabrikken har 300 standardmodeller på lager og etablerer en "defekt dele, der vender tilbage til fabrikken til inspektion + synkron udskiftning af nye produkter" mekanisme: Når kunden sender de defekte dele tilbage, sender vi straks det samme specifikationsudstyr og sporer det med GPS gennem hele processen, og den gennemsnitlige udskiftningscyklus kontrolleres inden for 3,5 dage. For tropiske miljøer med høj luftfugtighed leverer vi gratis isoleringstestguider og specielle testarmaturer og skubber regelmæssigt vedligeholdelsespunkter. Alt udstyr nyder en etårig hele maskingaranti og livslang teknisk support. Denne forpligtelse er blevet implementeret i syv år. En analysrapport udstedes 24 timer efter, at de defekte dele er returneret til fabrikken, og det reparerede udstyr overføres til reserven, der danner et lukket loop ressourceudnyttelsessystem. I over-temperaturen alarmtilfælde af Zhejiang Textile Factory i august sidste år tog det kun 44 timer fra fjerndiagnose til udskiftning af reservedele, hvilket sparer 98% af omkostningerne sammenlignet med at returnere hele maskinen til fabrikken. Dette er et reelt bevis på værdien af vores service.

- Hvilke specielle designs har det magnetiske kredsløbssystem i CJ19-seriens kontaktor til at klare den større elektromagnetiske kraft og termiske spændinger, der genereres ved hyppig omskiftning?

- Hvorfor er "strømbærende kapacitet" af kondensatorterminaler en kritisk specifikation for langsigtet pålidelighed?

- Ud over produktgarantien, hvad indebærer et "Lifecycle Support"-partnerskab med en producent som Geyue Electric?

- Fra én til 1.000: Hvordan vandt JKW5C Automatic Power Factor Controller kundetillid?

- Skal kompensationskapacitetskonfigurationen være større i stedet for mindre, eller skal den beregnes nøjagtigt? Hvilken strategi er bedre?

- Hvordan forbedres kompensationssystemets overordnede pålidelighed? Stabiliteten af GEYUE CJ19 er et afgørende led.